G-volution – Biomasse-Dampfvergaser der zweiten Generation, Next Generation Biomass Gasifier

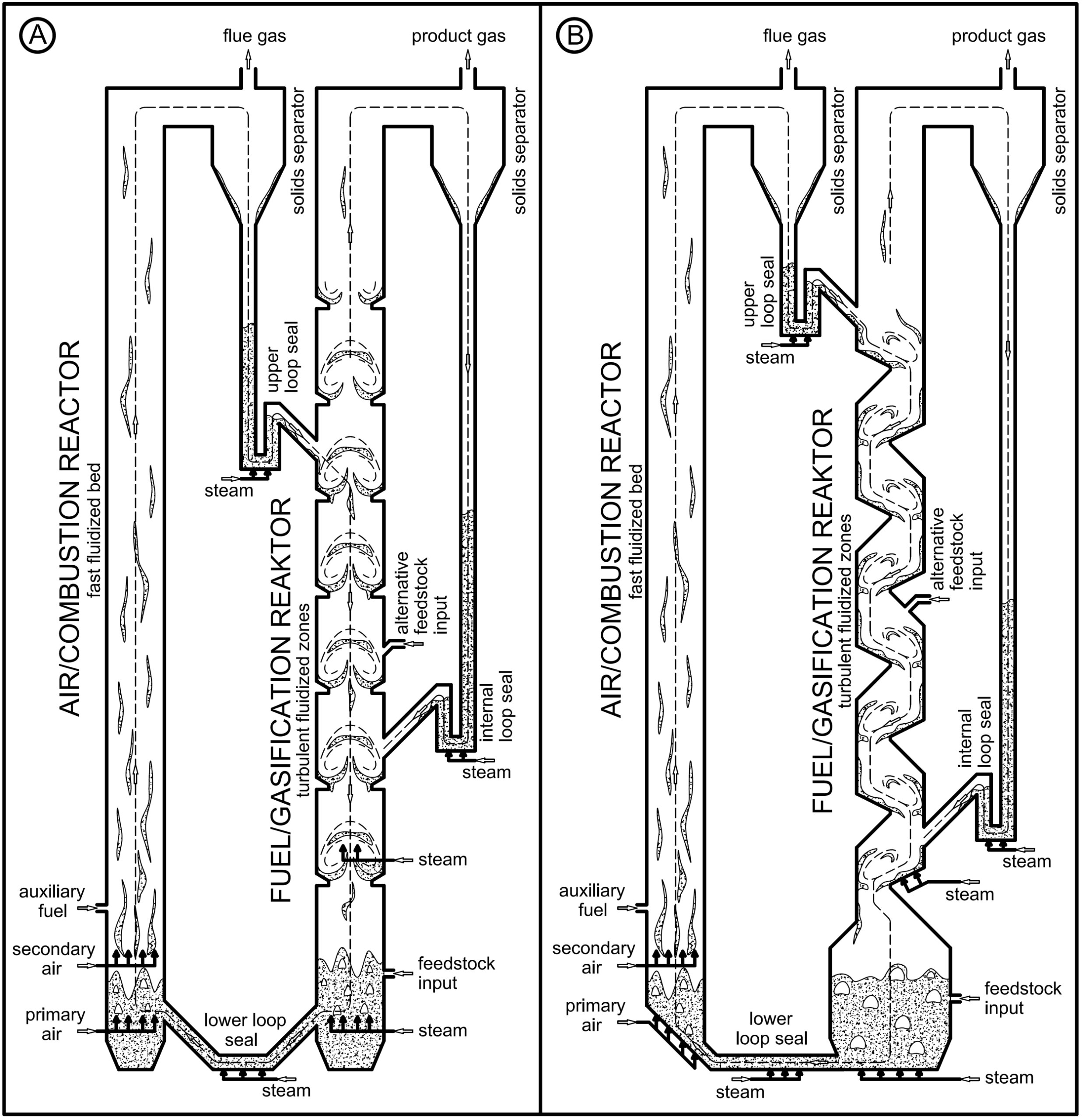

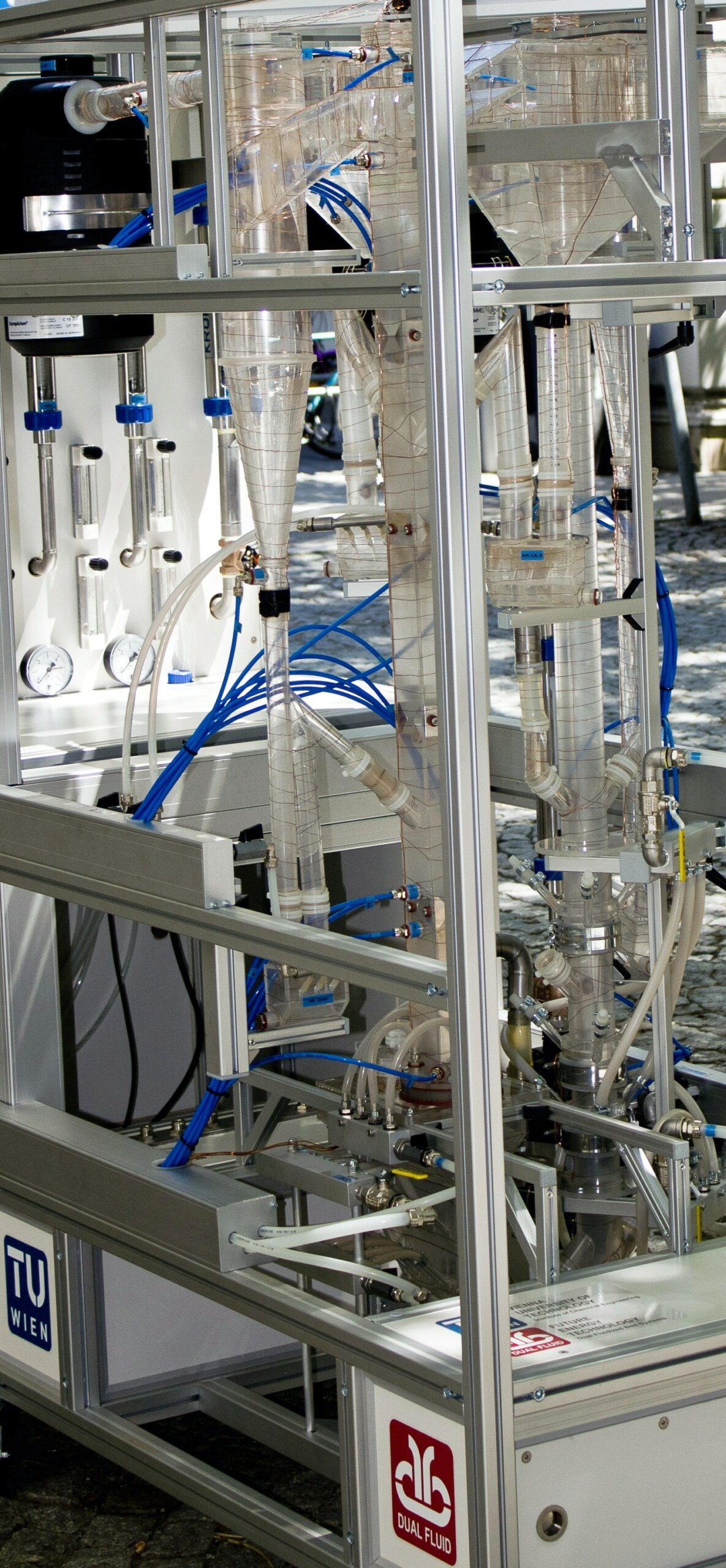

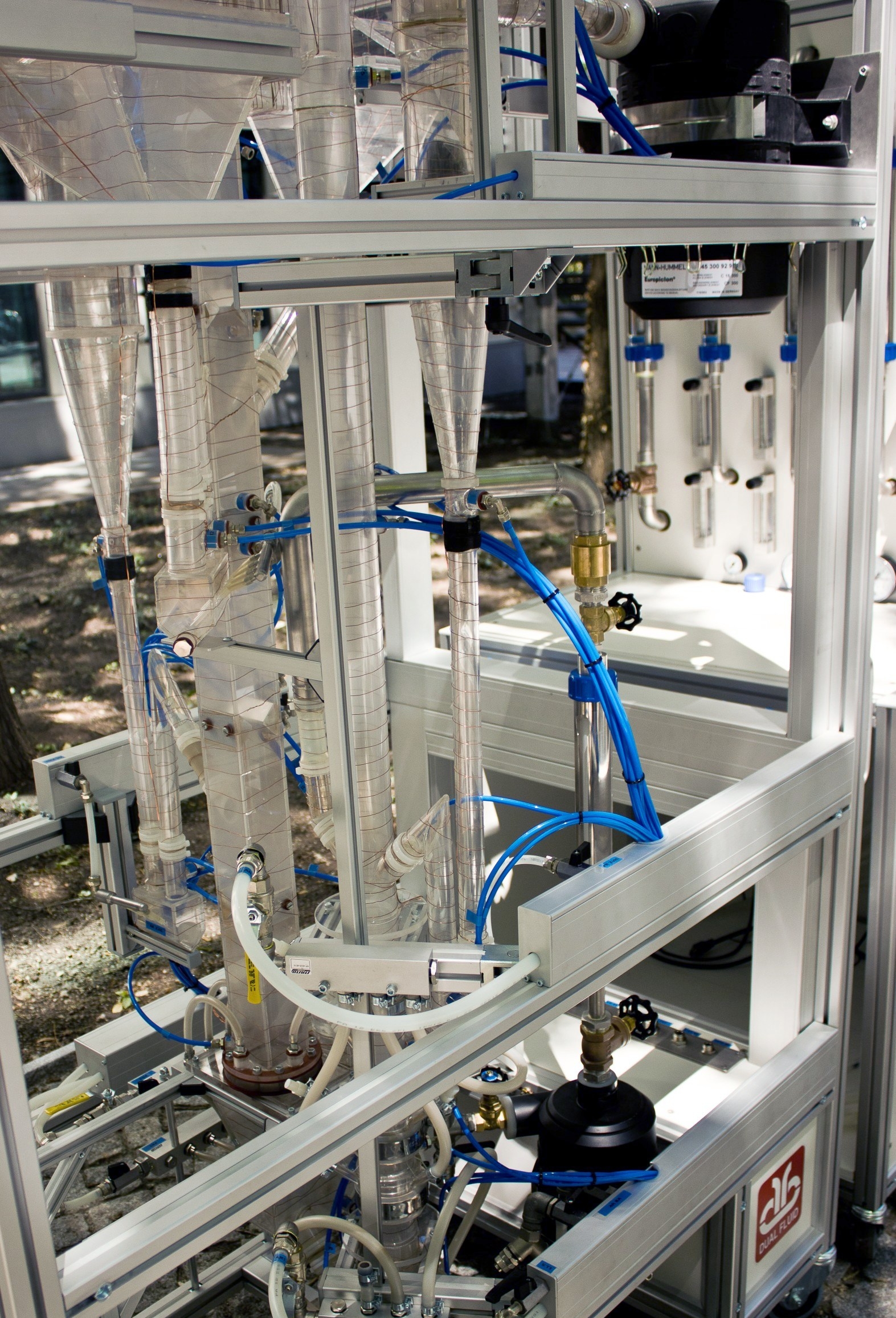

Die effiziente Nutzung von Biomasse als Energieträger verringert den Ausstoß von klimawirksamen Gasen, trägt zu einer Verkürzung der Transportwege für Energie bei und verringert die Abhängigkeit von Energieimporten. Die wesentliche Herausforderung dabei ist, Nutzungsbereiche für Biomasse abseits der reinen Wärmenutzung zu erschließen. Hier hat die an der TU Wien entwickelte und in Güssing großtechnisch erfolgreich demonstrierte Wirbelschicht-Dampfvergasungstechnologie für holzartige Biomasse neue Maßstäbe gesetzt. Durch Umwandlung des Festbrennstoffes in ein hoch-wertiges Synthesegas steht eine Reihe von interessanten Verwertungsmöglichkeiten zur Verfügung. Von der einfachen Umwandlung zu Strom und Wärme in Gasmotoren oder Gasturbinen über die ge-koppelte Erzeugung von erneuerbarem, synthetischem Erdgas oder Wasserstoff hin zur Bereitstel-lung hochwertiger flüssiger Kraftstoffe über die Fischer-Tropsch Synthese. Alle diese Verwertungsli-nien werden derzeit im Zuge von laufenden internationalen Projekten untersucht bzw. bereits in re-levantem Maßstab demonstriert. Neben der intensiven Forschung an Produktgasverwertungstechnologien stand der in den 1990-er Jahren an der TU Wien entwickelte und im Grunde funktionierende Gaserzeugungsreaktor in den letzten Jahren etwas abseits des Forschungsinteresses. Eine gestiegene Nachfrage aus der Industrie nach Erdgasersatztechnologien sowie nach einer Erweiterung des Brennstoffspektrums im Bezug auf Korngrößenverteilung und Zusammensetzung (Sägespäne, Rinde, Abfallholz, etc.) rückt nun das eigentliche Herzstück der Technologie, den Gaserzeuger, wieder ins Zentrum des Interesses. Im klassischen System Güssing ist der Gaserzeuger als stationäre (blasenbildede) Wirbelschicht ausgeführt. Dabei findet der für den Wärmeübergang und für die Teerabbaureaktionen wesentliche Gas-Feststoffkontakt im Wirbelbett statt während im darüber liegenden Freiraum die Feststoffkon-zentration stark abgesenkt ist. Diese Aufteilung in Wirbelbett und Freiraum kann speziell bei sehr inhomogenen Brennstoffen zu Problemen führen, da feinkörnige Anteile in den Freiraum ausgetragen werden und nur unvollständig reagieren. Dies kann dann zu Teerablageruingen im Produktgasweg führen und die Verfügbarkeit einer Anlage kritisch einschränken. Untersuchungen an Zweibett-Wirbelschichtsystemen in verwandten Gebieten (Chemical Looping Pro-zesse) haben kürzlich gezeigt, dass eine Erhöhung der Fluidisierungsgeschwindigkeit in den Bereich der turbulenten bis schnellen Wirbelschicht hinein den spezifischen Gas-Feststoffkontakt wesentlich verbessern kann. Dabei wird das Bettmaterial (und damit auch der Brennstoff) vom Gasstrom teil-weise nach oben transportiert und in einer Abscheideinrichtung wieder abgetrennt und in den unte-ren Apparateteil zurückgeführt. Die Änderung der Fluidisierungsbedingungen im Gaserzeuger lässt nun folgende Vorteile in Bezug auf den Brennstoffumsatz erwarten: (1) Der Freiraum verschwindet zu Gunsten einer wesentlich mit Feststoff beaufschlagten Zone in der vom Feststoff katalysierte Re-aktionen ablaufen können. Feinkörnige Brennstoffanteile sind dadurch nicht mehr problematisch. (2) Das notwendige Reaktionsvolumen des Gaserzeugers kann reduziert werden und eine Maßstabsver-größerung wird leichter möglich. (3) Der Feststoffabscheider am Austritt des Gaserzeugers sorgt für eine geringe Staubbeladung des Rohproduktgasstromes und hält katalytisch aktive Brennstoffasche-partikel im Gaserzeuger zurück. Eine prinzipielle Effizienzsteigerung der Gaserzeugung ist durch einen selektiven Sauerstofftransport durch das Bettmaterial bei Verwendung geeigneter natürlicher Sauerstoffträger wie z.B. Ilmenit (ei-senhältiges Mineral) möglich. Hier wird zusätzlich eine starke Teerreduktionswirkung erwartet. Ziel von G-volution ist, den beschriebenen, vielversprechenden Ansatz im Technikumsmaßstab zu untersuchen und damit die Grundlage für eine großtechnische Demonstration zu schaffen. In einem ersten Arbeitspaket werden wichtige Reaktionen des Gaserzeugers an einer bestehenden Versuchs-anlage mit turbulenter Fluidisierung untersucht. Dabei werden verschiedene natürliche Bettmateria-len in Bezug auf ihre Teerabbauaktivität verglichen. Weiters kann die Relevanz unterschiedlicher Reaktionsmechanismen zum Teerabbau quantifiziert werden (Katalyse an aktiven Zentren versus Teiloxidation nach Sauerstofftransport durch das Bettmaterial). Aufbauend auf die Ergebnisse dieser Testserie wird im Arbeitspaket 2 das Design für eine 100 kW Technikumsanlage erarbeitet und fluiddynamisch anhand eines Kaltmodells untersucht. Arbeitspa-ket 3 umfasst die begleitende Modellierung und Simulation, die einerseits eine akkurate Auswertung der experimentellen Ergebnisse erleichtert und andererseits als anhand von Messdaten validiertes Parametermodell für das Basic Engineering zukünftiger Anlagen zur Verfügung steht. Im Arbeitspa-ket 4 wird ein marktstrategisches Konzept für den geregelten KnowHow-Transfer bei nachfolgenden Industrieprojekten erstellt. Ziel ist die Bündelung von Detail-Know-How und Umsetzungspotenzial der Projektpartner.

Downloads

Steckbrief

-

Projektnummer821954

-

KoordinatorTechnische Universität Wien Institut für Verfahrenstechnik, Umwelttechnik und Technische Biowissenschaften

-

ProjektleitungHermann Hofbauer,

-

Partner

-

FörderprogrammNeue Energien 2020

-

Dauer05.2009 - 10.2010

-

Budget217.078 €